摘要:隨著制造企業(yè)的日益壯大,,競爭力越來越大,,人們對品質(zhì),、技術(shù)的要求也越來越高,。將“3824”法融入到汽車制造業(yè)問題剖析,、解決的過程中,,實現(xiàn)汽車制造的持續(xù)改善。結(jié)合汽車制造業(yè)的發(fā)展,,深入理解“3824”法,,使其成為品質(zhì)改善的重要手段,,質(zhì)量改進(jìn)方法決定改進(jìn)質(zhì)量,也成為現(xiàn)代化汽車制造改善的研究方向,。本文針對企業(yè)制造過程問題的剖析,、解決、持續(xù)改善進(jìn)行一系列清晰的思路講解,,通過三個環(huán)節(jié),、八個步驟、二十四個節(jié)點(diǎn),,提出了“3824”法是如何應(yīng)用于企業(yè)發(fā)展,,持續(xù)改善,從而實現(xiàn)企業(yè)高品質(zhì)水平,,提高顧客滿意度,。

關(guān)鍵詞:3824法;持續(xù)改善

本論文研究的目的在于:結(jié)合現(xiàn)代化制造業(yè)的飛速發(fā)展形勢,,分析基于“3824”法在企業(yè)問題剖析,、解決、持續(xù)改進(jìn)方面的應(yīng)用,,明確解決問題和持續(xù)改善的思路,,為企業(yè)品質(zhì)改善人員提供快速解決問題的思路,提升產(chǎn)品品質(zhì),。在這個發(fā)展過程中,,品質(zhì)改善、持續(xù)推進(jìn)則成為一個企業(yè)的長期工作,,持續(xù)改進(jìn)就是一點(diǎn)點(diǎn)的進(jìn)步,,而不要停滯不前或者退步、復(fù)發(fā),。那么,,“3824”法是伴隨著生產(chǎn)力的發(fā)展,伴隨著三高一深,,對方法的要求逐步細(xì)化而適應(yīng)更加深入和細(xì)化的質(zhì)量改進(jìn)而誕生的質(zhì)量改進(jìn)方法,,是被證明最適合吉利的質(zhì)量改進(jìn)方法。

1概論

1.1 “3824”法基礎(chǔ)知識

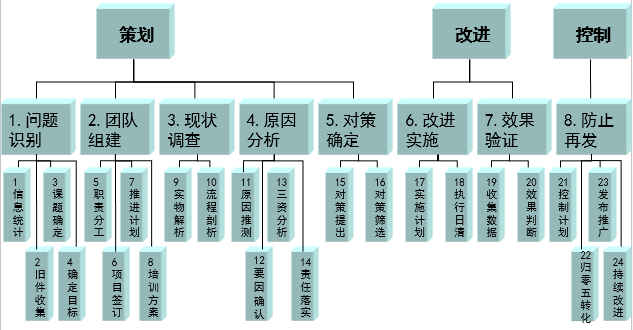

“3824”法有機(jī)融合提煉了朱蘭三部曲,、PDCA,、8D、六西格瑪,、項目管理的精華,,從識別問題-分析問題-根治問題,由表及里、由淺及深揭示問題的本質(zhì)和變異的規(guī)律,,符合人們的邏輯思維,,是解決問題的科學(xué)方法。它包括三個環(huán)節(jié),、八個步驟,、二十四個節(jié)點(diǎn),故稱“3824”法,。其中,,三個環(huán)節(jié)指的是解決問題的思路,即策劃,、改進(jìn),、控制;八個步驟指的是解決問題的工作流程,,即問題識別,、團(tuán)隊組建、現(xiàn)狀調(diào)查,、原因分析,、對策確定、改進(jìn)實施,、效果驗證、防止再發(fā),;二十四個節(jié)點(diǎn)指的是解決問題的操作層面,,即信息統(tǒng)計、舊件收集,、課題確定,、確定目標(biāo)、職責(zé)分工,、項目簽訂,、推進(jìn)計劃、培訓(xùn)方案,、實物解析,、流程剖析、原因推測,、要因確認(rèn),、三資分析、責(zé)任落實,、對策提出,、對策篩選、實施計劃、執(zhí)行日清,、收集數(shù)據(jù),、效果判斷、控制計劃,、歸零五轉(zhuǎn)化,、發(fā)布推廣、持續(xù)改進(jìn),。

圖1 “3824”法的步驟

1.2 “3824”法的科學(xué)性

“3824”法它有機(jī)融合,、提煉朱蘭三部曲,、PDCA,、8D流程優(yōu)化和6西格瑪管理精華的最具有鮮明的吉利特色,。

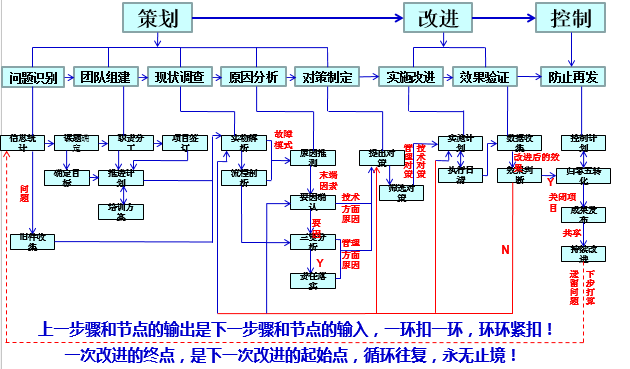

三個環(huán)節(jié)為我們在質(zhì)量改善過程中提供了解決問題的思路;八個步驟為我們在質(zhì)量改進(jìn)過程中提供了解決問題的工作流程,;二十四個節(jié)點(diǎn)為我們在質(zhì)量改善活動中提供了操作層面上解決問題的方法,。八個步驟是三個環(huán)節(jié)的展開,二十四個節(jié)點(diǎn)是八個步驟的細(xì)化,,通過展開、細(xì)化更具有操作性,。其中,,上一階段(步驟、節(jié)點(diǎn))的輸出是下一階段(步驟,、節(jié)點(diǎn))的輸入,,一環(huán)扣一環(huán),環(huán)環(huán)相扣,,從問題的提出,、分析問題、根治問題,、由表及里,、由淺至深揭示問題的本質(zhì)和變異規(guī)律,,它符合人們的邏輯思維,是解決問題科學(xué)的方法,,是降低項目風(fēng)險的保證,。這一次改進(jìn)的終點(diǎn),,是下一次改進(jìn)的起始點(diǎn),,循環(huán)往復(fù),,永無止境。

1.3 “3824”法的核心思想

以市場和用戶為中心(經(jīng)營理念和質(zhì)量改善的根本目的),;以數(shù)據(jù)和事實為基礎(chǔ)(改善活動應(yīng)遵循的原則,,不提倡主觀臆斷,不單純的憑借經(jīng)驗),;強(qiáng)調(diào)實物解析,、故障再現(xiàn)和三現(xiàn)精神(重點(diǎn)從技術(shù)分析入手);強(qiáng)調(diào)采取措施有母本分析,、有專家驗證,、有可靠性試驗(強(qiáng)調(diào)對策的有效性和和實施性);強(qiáng)調(diào)防呆,、防差錯,,不能把市場當(dāng)試驗場(強(qiáng)調(diào)一次把事情做對,要根治問題,,防止再發(fā))。

1.4 “3824”法的邏輯順序關(guān)系

圖2 “3824”法的邏輯順序關(guān)系

1.5“3824”法的常用質(zhì)量工具

老七種工具:因果圖,、排列圖,、直方圖、檢查表,、分層法,、散布圖、控制圖,。

新七種工具:關(guān)聯(lián)圖,、樹圖、箭條圖,、PDPC,、矩陣圖,、親和圖、矩陣數(shù)據(jù)分析法,。

2工作程序

2.1 質(zhì)量策劃的重要性

“3824”法中的第一個階段是質(zhì)量策劃,。從第一個步驟到第五個步驟,共用五個步驟來細(xì)化質(zhì)量策劃這一個階段,。首先是問題識別,。發(fā)現(xiàn)問題我們要對問題進(jìn)行識別,從重要度和復(fù)雜度的角度來分析問題,,依據(jù)“區(qū)別對待,,抓大放小;有章可循,,持續(xù)改善”的辦法來應(yīng)用“3824”法,。在質(zhì)量改善過程中,只有充分的信息才能識別問題,,尋求到改進(jìn)的機(jī)會,,才能把問題轉(zhuǎn)化為課題。這個過程中就需要有4個操作節(jié)點(diǎn),,即信息統(tǒng)計,、舊件收集、課題確定,、確定目標(biāo),。其中,需要注意的是①針對存在的質(zhì)量問題,,廣泛收集問題的嚴(yán)重程度和特征方面的信息分類統(tǒng)計,,分層法的重要性;②舊件收集過程中一切用數(shù)據(jù)說話,,進(jìn)行三現(xiàn)主義,,對收集出現(xiàn)故障或質(zhì)量問題的舊件妥善保管,為進(jìn)一步分析做準(zhǔn)備,;③選擇課題,,需要用簡潔的語言表達(dá)出來課題問題的大小;④針對存在的問題,,根據(jù)公司要求及對標(biāo)水平確定課題目標(biāo),。第二是團(tuán)隊組建。質(zhì)量問題改善是通過一個團(tuán)隊解決的,,只有依靠團(tuán)隊才能攻克難題,,有組織、有計劃地實施改進(jìn)活動,。避免團(tuán)隊成員形同虛設(shè),,個別人推進(jìn)項目,。這個過程需要4個操作層面的環(huán)節(jié)來完成,即:職責(zé)分工,、項目簽訂,、推進(jìn)計劃、培訓(xùn)方案,。其中,,需要注意的是①組成團(tuán)隊(3-5人為最佳),明確職責(zé)改善過程中的分工,,并形成記錄,;②由團(tuán)隊負(fù)責(zé)人與企業(yè)簽訂項目書;③制定詳細(xì)的推進(jìn)計劃表,,明確5W1H,,并將計劃目視化,確保信息的傳遞,;④根據(jù)推進(jìn)計劃,,對團(tuán)隊開展針對性的培訓(xùn)。第三是現(xiàn)狀調(diào)查,。對故障問題的現(xiàn)狀進(jìn)行調(diào)查,。這個過程需要2個操作層面的環(huán)節(jié)來完成,即實物解析,,流程剖析,。其中需要注意的是①對收集的舊件實物進(jìn)行分析,從技術(shù)和管理兩方面入手,,必要時開展合理化分析,,查閱與實物相關(guān)的理論知識、制造工作原理等,,對問題本身進(jìn)行深入了解,;②重新剖析問題現(xiàn)行過程,識別各主要過程要素及現(xiàn)狀,。第四是原因分析,。對問題發(fā)生現(xiàn)狀進(jìn)行初步的原因分析。這個過程需要4個操作層面的環(huán)節(jié)來完成,,即原因推測、要因確認(rèn),、三資分析,、責(zé)任落實。其中,,需要注意的是①根據(jù)過往的工作經(jīng)驗,,盡可能多方面對可能的原因進(jìn)行推測,,通過“5M1E”的方法尋找出末端因素;②從故障模式中產(chǎn)生的末端原因,,對可能的原因進(jìn)行排查,,通過現(xiàn)場確認(rèn)、故障再現(xiàn)確認(rèn)要因,;③分析現(xiàn)場操作人員的上崗資質(zhì),、從業(yè)資質(zhì)、能力構(gòu)成,;④從是否有標(biāo)準(zhǔn),、是否按照標(biāo)準(zhǔn)執(zhí)行和標(biāo)準(zhǔn)是否正確等三個角度,具體落實質(zhì)量問題的責(zé)任,。最后是對策確定,。針對要因提出對策,利用母本分析更能便捷,、經(jīng)濟(jì)的找到對策,,再通過試驗確定有效性高、可實施性強(qiáng)的對策,。這個過程需要2個操作層面的環(huán)節(jié)來完成,,即對策提出、對策篩選,。其中,,需要注意的是①針對末端原因提出的對策;②團(tuán)隊從“對策六性”:有效性,、經(jīng)濟(jì)性,、難易程度等不同的角度進(jìn)行篩選。

2.1.1質(zhì)量策劃階段實現(xiàn)的具體操作流程

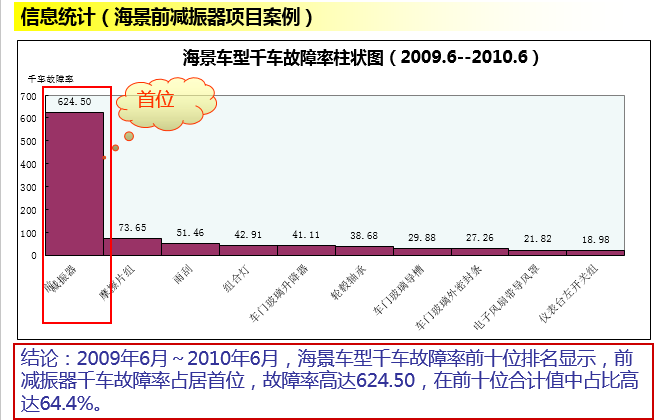

圖3 信息統(tǒng)計圖表

信息統(tǒng)計的目的:收集顧客,、內(nèi)外部經(jīng)營,、管理、技術(shù)等方方面面信息,,識別問題和改進(jìn)機(jī)會,。信息統(tǒng)計的來源:1在公司方針、經(jīng)營戰(zhàn)略中查找,;2在顧客要求,、顧客聲音中查找;3與對手信息中查找,;4與標(biāo)桿分析找差距,;5在潛在的損失中查找;6在劣質(zhì)質(zhì)量成本多的地方找,;7在流程和業(yè)務(wù)瓶頸中查找,。

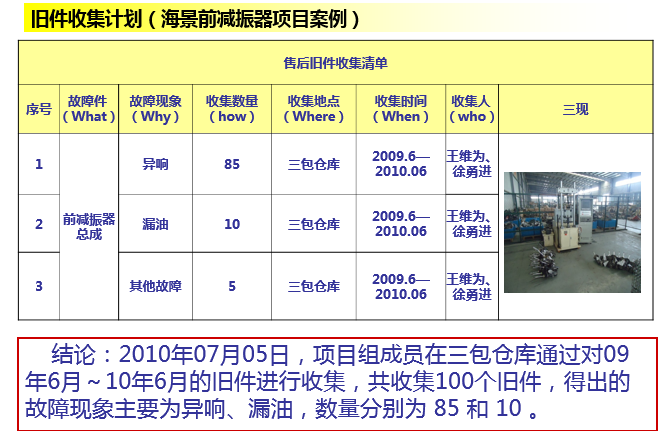

圖4 舊件收集計劃

舊件收集的目的:為了拿到確鑿的證據(jù)和進(jìn)行統(tǒng)計分析(需要一定的樣本量),,為實物解析等活動提供輸入。

舊件種類:生產(chǎn)過程產(chǎn)生的,、試驗產(chǎn)生的,、客戶現(xiàn)場、試驗返回,。

舊件收集的關(guān)鍵點(diǎn):與當(dāng)前需要解決的課題有關(guān),、發(fā)生故障的舊件,同課題選擇的范圍相匹配,、收集的舊件樣本應(yīng)能代表總體,,且這些件的生產(chǎn)、使用等,、過程的4M1E基本保持一致,、可追溯性、可還原故障,、應(yīng)編制好舊件收集的計劃,,做到5W1H、應(yīng)對舊件進(jìn)行標(biāo)識,、分類,、拍照、保管(如無法大量保管,、可先期對故障件進(jìn)行故障檢查,、統(tǒng)計、列出清單,,以備后期的使用,。同時,也要保留部分少量舊件,,以備后期解析分析),。

舊件收集計劃的編制:分層、有目的,,依據(jù)前期信息收集分析結(jié)果策劃,、5W1H。

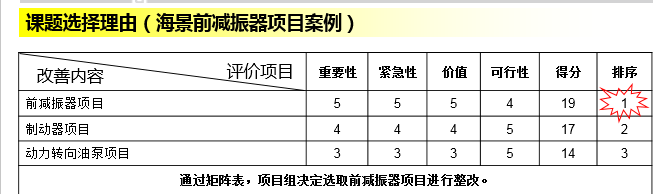

圖5 課題選擇理由

課題確定的要點(diǎn):課題的來源,、課題描述,、課題的可行性分析。

課題確認(rèn)的原則:符合性,、重要性,、認(rèn)可性、挑戰(zhàn)性、量化,、可行性。

課題描述的要點(diǎn):現(xiàn)場的5大使命S·M·Q·C·D,。

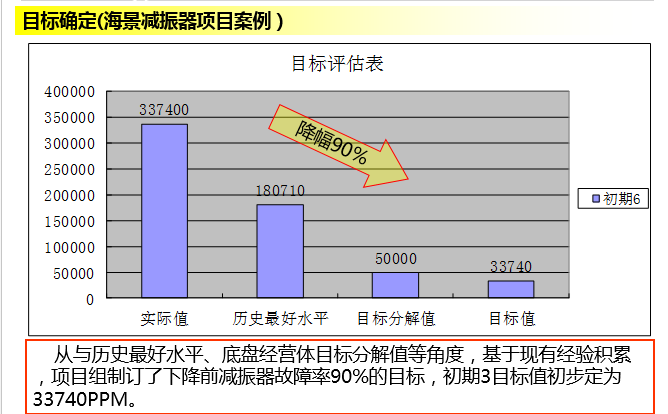

圖6 確定課題目標(biāo)

目標(biāo)確定的依據(jù):公司經(jīng)營方針,、目標(biāo)要求、與競爭對手/標(biāo)桿之間的差距,、顧客的聲音,、歷史數(shù)據(jù)統(tǒng)計、可行性分析的結(jié)果,。

目標(biāo)確定的要求:經(jīng)過努力能實現(xiàn),、不保守、具有挑戰(zhàn)性,、可測量,、排除異常、盡可能量化,。

圖7 職責(zé)分工圖表

職責(zé)分工的要求:責(zé)任明確,;專業(yè)對口;目標(biāo)熟知,;激勵清楚,;分工合作;溝通順暢,。

職責(zé)分工的步驟:排定活動流程,;確定負(fù)責(zé)人員;明確所需協(xié)助人員,;確定對各項活動的驗證人員,;規(guī)定完成分管工作的進(jìn)度和目標(biāo);溝通要求,;編制職責(zé)分工表,。

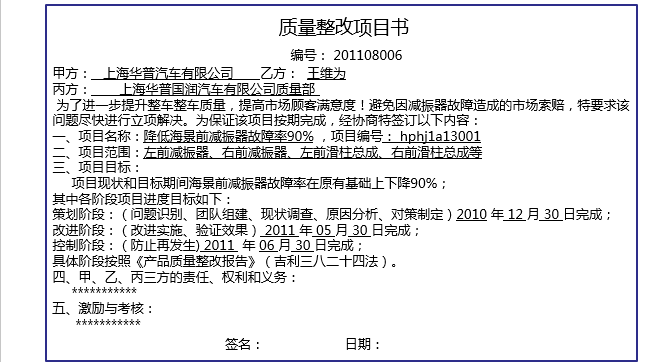

圖8 簽訂項目書

項目書簽訂的目的:為明確項目題目、目標(biāo),、資源支持,、項目完成日期,同時明確甲,、乙,、丙三方的職責(zé)、權(quán)利和義務(wù),,資源需求,、考核指標(biāo)和激勵方法等內(nèi)容,并將以上內(nèi)容作為正式的合同條款進(jìn)行簽訂。

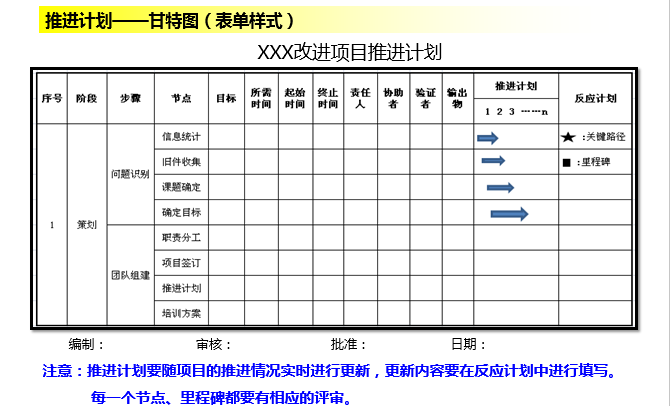

圖9 推進(jìn)計劃圖表

推進(jìn)計劃編制的目的:為了有組織,、有計劃地推進(jìn)改善,,確保按期、按質(zhì)地完成項目全部任務(wù),,確保項目目標(biāo)的達(dá)成,,并為項目簽訂提供輸入數(shù)據(jù)。

圖10 培訓(xùn)方案制定

培訓(xùn)目的:提高成員識別問題,、分析問題,、解決問題的能力。

培訓(xùn)輸入:可行性分析中的難點(diǎn)和要點(diǎn),;項目所需知識和技能的不足,;項目中新的工作平臺,工作原理中新的內(nèi)容等,。

培訓(xùn)內(nèi)容包括:產(chǎn)品,、零部件的基本知識,工作原理,,項目管理基本方法流程,,常用技術(shù)、方法和工具,。

培訓(xùn)師資:外請,、集團(tuán)專家?guī)臁?/span>項目組專家、自我培訓(xùn),。

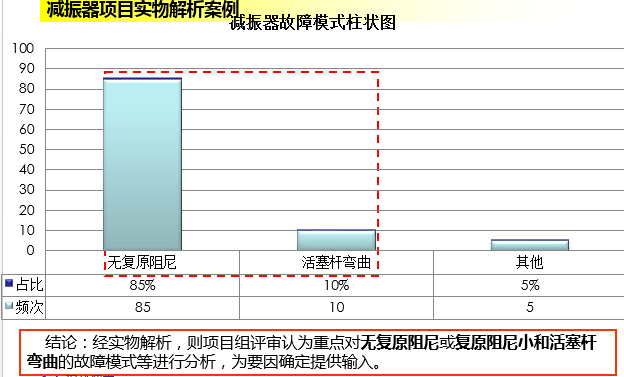

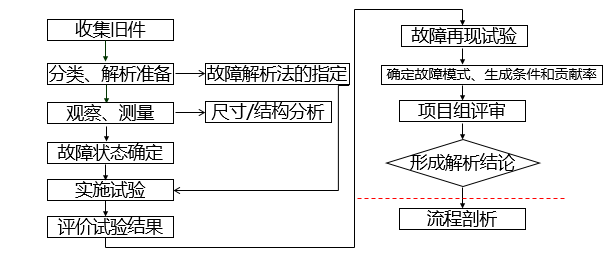

圖11 實物解析案例 圖12 實物解析流程

培訓(xùn)方式:如授課,、專家指導(dǎo)、訓(xùn)練等,。

實物解析的目的:通過對足夠量的舊件,,利用觀察、測量,、解剖,、試驗、故障再現(xiàn)等手段查明故障發(fā)生部位,、故障發(fā)生現(xiàn)象和故障發(fā)生的機(jī)理,,以確定故障模式生成的條件和故障模式的貢獻(xiàn)率。

實物解析的要點(diǎn):達(dá)成實物解析的目的,;舊件符合“三現(xiàn)”要求,,樣本量能夠代表總體;測量系統(tǒng)應(yīng)通過分析,,確保數(shù)據(jù)真實可靠,;以調(diào)查故障的“三現(xiàn)”記錄作為故障再現(xiàn)的輸入;依據(jù)工作原理、圖樣,、標(biāo)準(zhǔn)等技術(shù)規(guī)范,;遵循項目策劃的流程;解析結(jié)論項目小組評審,。

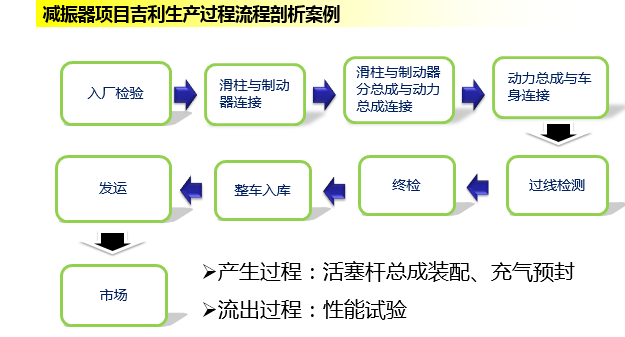

圖13 流程剖析圖表

流程剖析的目的:針對實物解析的結(jié)果,,確定故障模式全過程中的產(chǎn)生過程和流出過程,為原因分析和對策制定提供輸入,。

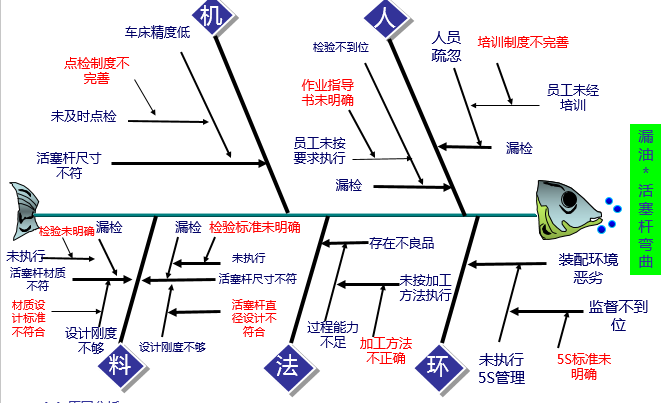

圖14 原因推測圖表(魚骨圖)

原因分析的步驟:找準(zhǔn)對象;集思廣益,;廣撒網(wǎng),;深究底;至末端,;定要因,。

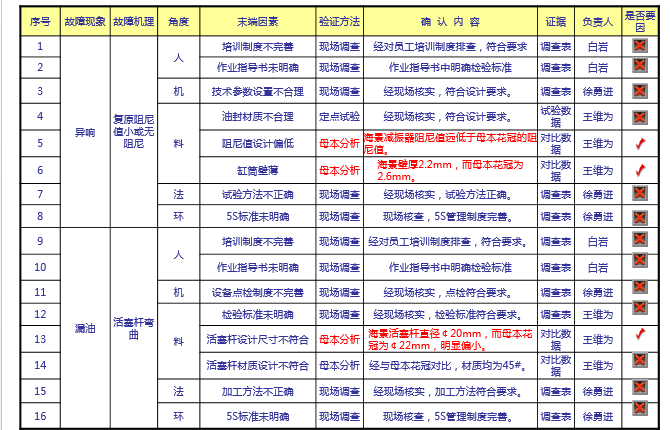

原因分析的要點(diǎn):針對每一個故障模式,以及故障模式產(chǎn)生的過程和流出的過程區(qū)分故障責(zé)任,,深入分析,,找出根本原因;項目小組成員要針對故障模式通過5M1E(人,、機(jī),、料、法,、測,、環(huán))完成原因分析并將其歸類;分析原因是改善活動的一個關(guān)鍵環(huán)節(jié),;5Y分析法通過反復(fù)問一個為什么,,能過把問題逐漸引向深入,直到你發(fā)現(xiàn)根本原因,;針對所有的末端因素(排除不可控的末端因素,,通過試驗進(jìn)行要因確認(rèn))確定要因。

圖15 要因確認(rèn)圖表

要因確認(rèn)的步驟:末端因素全部收集,;排除不可抗拒因素,;對末端因素進(jìn)行逐條確認(rèn)(通過現(xiàn)場試驗)。

要因確認(rèn)的依據(jù):判定標(biāo)準(zhǔn),,計算末端因素的貢獻(xiàn)率,;項目目標(biāo)、項目策劃時確定的項目確定要因規(guī)則,。

圖16 三資分析圖表

三資分析的目的:從管理角度對要因涉及的人員和組織存在的問題調(diào)查清楚,,為對策提供輸入。

三資分析的依據(jù):吉利對要因所涉及的人員規(guī)定的三資要求。

三資分析的方法:現(xiàn)場調(diào)查獲取信息,,與要求進(jìn)行對比,,識別差異。

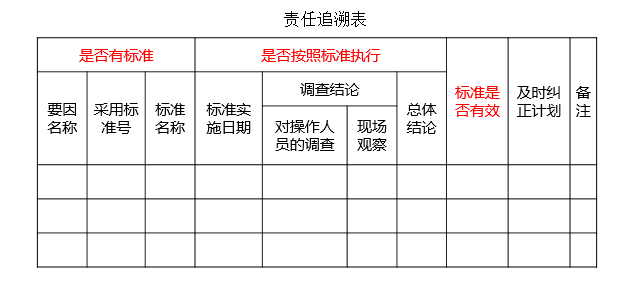

圖17 責(zé)任落實追溯表

責(zé)任落實的目的:事事有人做,,做就應(yīng)該有標(biāo)準(zhǔn),、有管控,根據(jù)追溯的結(jié)果,,實現(xiàn)糾錯措施(對要因所設(shè)計的活動進(jìn)行責(zé)任落實并進(jìn)行跟蹤),。

責(zé)任落實的“三不放過”原則:事故原因未查明不放過;責(zé)任人及相關(guān)人員未受教育不放過,;沒有采取永久性措施不放過,。

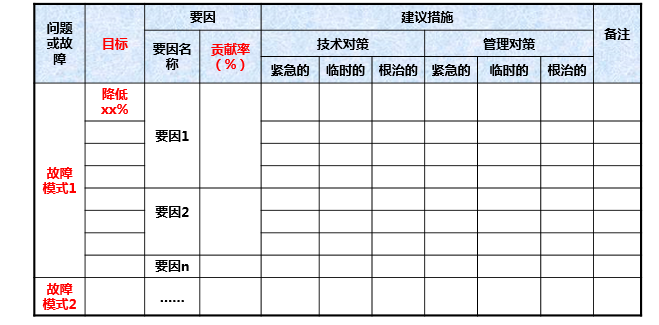

圖18對策提出圖表

提出對策的流程:1輸入要因和目標(biāo);2生成要因,、目標(biāo)和建議對策矩陣表,;3提出并討論建議對策;4評判,、修改,、補(bǔ)充、刪增對策或內(nèi)容,;5完成對策表,;6為對策篩選提供輸入。

常用工具:矩陣表,、母本分析,、TRIZ、頭腦風(fēng)暴法,、替代,、排除等。

圖19 對策篩選圖表

對策篩選(六性):可行性,、可實施性,、針對性、經(jīng)濟(jì)性,、有效性,、負(fù)面影響法規(guī)評審。

2.2 質(zhì)量改進(jìn)的重要性

“3824”法中的第二個階段是質(zhì)量改進(jìn),,共由兩個步驟來細(xì)化,。首先:改進(jìn)實施,編制對策實施計劃和數(shù)據(jù)收集計劃,,對里程碑和節(jié)點(diǎn)實施日清,。這個過程需要2個操作層面的環(huán)節(jié)來完成,,即實施計劃、執(zhí)行日清,。其中,,需要注意的是①團(tuán)隊要制定詳細(xì)的對策計劃,落實5W1H,;②按計劃實施,,每天檢查進(jìn)度,對未完成內(nèi)容追加對策,,保證在計劃內(nèi)完成規(guī)定內(nèi)容,。第二:效果驗證,對改進(jìn)后的數(shù)據(jù)進(jìn)行收集,,通過對目標(biāo)/要求的對比,,判斷改進(jìn)效果。這個過程需要2個操作層面的環(huán)節(jié)來完成,,即收集數(shù)據(jù)、效果判斷,。其中,,需要注意的是①對照前面設(shè)定的項目,收集相應(yīng)的數(shù)據(jù),,保證數(shù)據(jù)的真實性,;②通過與前期的對比,計算有形效果和無形效果的總結(jié),。

2.2.1 質(zhì)量改進(jìn)階段實現(xiàn)的具體操作流程

圖20 對策實施計劃圖表

實施計劃的編制流程:1輸入確認(rèn)的對策,;2對策展開將其細(xì)化成更具有操作性的措施;3確定節(jié)點(diǎn)和里程碑,;4討論并輸出展開對策的控制點(diǎn),、檢查點(diǎn);5輸出對策的檢查表,、數(shù)據(jù)收集計劃表,;6資源評估、培訓(xùn)和產(chǎn)前準(zhǔn)備,;7針對節(jié)點(diǎn)和里程碑所進(jìn)行的日清安排,;8分析、評估計劃實施中的可能問題,;9編制異常問題的處理計劃,;10確定上述工作的5W1H;11檢查,、調(diào)整,、修改實施計劃,;12統(tǒng)籌繪制對策的實施計劃;12完成實施計劃,。

常用工具:樹圖,、關(guān)聯(lián)圖、矩陣表,、檢查表,、5W1H、箭條圖,、甘特圖,、流程圖、PDPC等,。

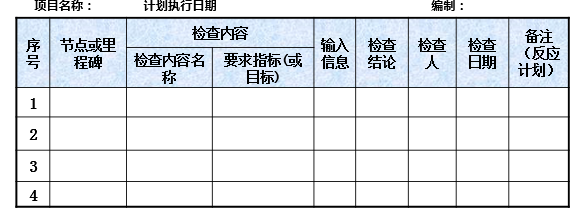

圖21 執(zhí)行日清檢查表

日清的目的:針對對策實施計劃中節(jié)點(diǎn)和里程碑,,按日清檢查表進(jìn)行逐一核查,以及時發(fā)現(xiàn)與要求和目標(biāo)相偏離的問題,,制定并跟蹤糾正措施所進(jìn)行的活動,。

日清的要求:1根據(jù)節(jié)點(diǎn)及里程碑的要求,進(jìn)行定期檢查,,形成報告,;2在報告或計劃中標(biāo)明改進(jìn)計劃執(zhí)行中的問題點(diǎn);3對執(zhí)行中出現(xiàn)的問題或偏差要提出改進(jìn)或糾正措施,,并加以執(zhí)行,、控制;4對于出現(xiàn)停滯不前,、有執(zhí)行難度,、實際情況發(fā)生變化等異常情況,應(yīng)形成書面報告,,謀求處理對策,;5應(yīng)有完善日清處理措施執(zhí)行與跟蹤流程;6日清的節(jié)點(diǎn)應(yīng)盡可能詳細(xì),,特別是影響過程的關(guān)鍵點(diǎn),,以便及時發(fā)現(xiàn)問題、跟蹤處理,、避免損失,,更快、更好地完成改進(jìn)的目標(biāo),。

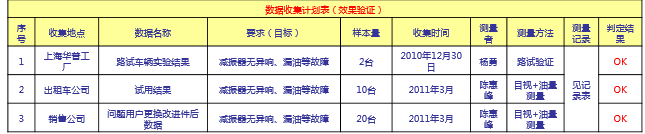

圖22 收集數(shù)據(jù)表

數(shù)據(jù)收集的目的:為效果驗證提供輸入,。

數(shù)據(jù)收集的對象:改進(jìn)后的相關(guān)數(shù)據(jù)。

數(shù)據(jù)收集的范圍:生產(chǎn)現(xiàn)場,、服務(wù)和顧客使用等且與項目有關(guān)的數(shù)據(jù),。

數(shù)據(jù)收集的方法:測量,、試驗、現(xiàn)場調(diào)查等,。

數(shù)據(jù)收集的時間:按數(shù)據(jù)收集計劃表要求的期限進(jìn)行,。

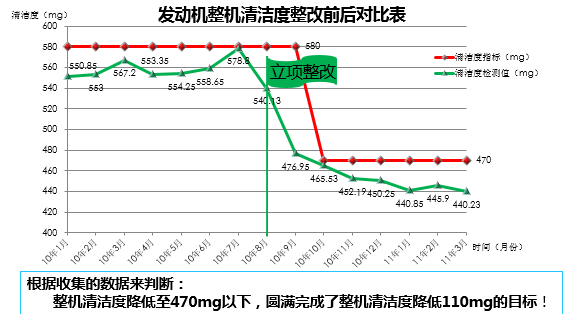

圖23 效果判斷圖表

效果判斷的目的:1是否達(dá)到改進(jìn)目標(biāo);2是否有其他正面和負(fù)面影響,;3是否產(chǎn)生經(jīng)濟(jì)效益,。

效果判斷的內(nèi)容:1項目目標(biāo);2實物質(zhì)量方面,;3經(jīng)濟(jì)方面,;4顧客滿意度,與母本,、標(biāo)桿差距的變化等,。

2.3 質(zhì)量控制的重要性

“3824”法中的第三個階段是質(zhì)量控制,也是“3824”法中最后一個階段,,由1個步驟組成,,即防止再發(fā)。這個過程需要4個操作層面的環(huán)節(jié)來完成,,即控制計劃,、歸零五轉(zhuǎn)化,發(fā)布推廣,、持續(xù)改進(jìn),。其中,,需要注意的是①為了鞏固改進(jìn)成果,,需要制定或修改當(dāng)前使用的相應(yīng)控制計劃;②完成“五規(guī)范的轉(zhuǎn)化”工作(設(shè)計規(guī)范,、工藝規(guī)范,、檢驗規(guī)范、服務(wù)規(guī)范,、管理規(guī)范),,交文件和標(biāo)準(zhǔn)分管部門批準(zhǔn)發(fā)布;③根據(jù)項目的完成情況和效果,,依據(jù)公司的規(guī)定兌現(xiàn)激勵措施,;④對于遺留的問題,綜合分析當(dāng)時的質(zhì)量狀況,,為確定下一課題提供充分的證據(jù),。

2.3.1 質(zhì)量控制階段實現(xiàn)的具體操作流程

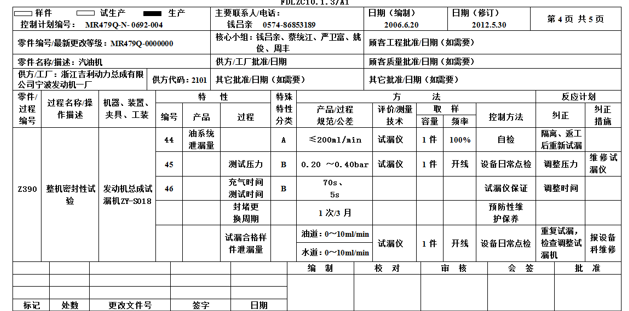

圖24 控制計劃圖表

編制控制計劃的理由:1改進(jìn)前后產(chǎn)品的特性或特性參數(shù)發(fā)生變化;2產(chǎn)品實現(xiàn)過程的工藝或工藝參數(shù)發(fā)生變化,;3產(chǎn)品及工藝新的參數(shù)如何獲得和優(yōu)化,;4產(chǎn)品實現(xiàn)過程中的相關(guān)參數(shù)的定量關(guān)系的把握,;5當(dāng)產(chǎn)品實現(xiàn)過程的相關(guān)參數(shù)發(fā)生了變化,如何跟蹤處理,。

控制計劃的產(chǎn)生:在汽車行業(yè)的新產(chǎn)品/過程確認(rèn)即-PPAP或批準(zhǔn)量產(chǎn)之前得到批準(zhǔn)發(fā)布,。

圖25 歸零五轉(zhuǎn)化

技術(shù)歸零要求:定位準(zhǔn)確、機(jī)理清楚,、問題再現(xiàn),、措施有效、舉一反三,。

管理歸零要求:過程清晰,、責(zé)任明確、漏洞堵住,、考核到位,、流程優(yōu)化。

發(fā)布推廣的目的:1營造質(zhì)量氛圍,、宣揚(yáng)質(zhì)量文化,;2展現(xiàn)改進(jìn)過程、思路和方法起到推廣和借鑒的作用,;3展示項目的成果,,改進(jìn)項目活動地推廣與成果的推廣;4企業(yè)內(nèi)部知識積累和應(yīng)用,。

發(fā)布推廣的內(nèi)容:快贏機(jī)會,、項目成果、改進(jìn)的思路,、改進(jìn)方法工具的活用,、項目管理、項目團(tuán)隊等,。

發(fā)布推廣的形式:項目成果發(fā)布會,、項目團(tuán)隊的推廣和項目激勵公示等。

持續(xù)改進(jìn),,改進(jìn)是永恒的主題,,改進(jìn)永無止境。

持續(xù)改進(jìn)的對象:遺留問題,、對策的負(fù)面影響,、公司新的目標(biāo)等。

3結(jié)語

綜上所述,,本文研究工作主要針對問題改善,、持續(xù)發(fā)展的領(lǐng)域,在解析問題,、改善問題的過程中可以有成熟的方法,,針對每個步驟有解決的思路和技巧,,從而快速的解決問題,提高品質(zhì),。因此,,如何從制造企業(yè)的實際出發(fā),整合資源,,組建團(tuán)隊,,充分運(yùn)用“3824”法原則的優(yōu)勢,是未來解決問題的重要手段,。隨著“3824”法的逐步成熟與推廣,,品質(zhì)技術(shù)的要求提高,使之成為品質(zhì)技術(shù)人員對制造過程問題的分析,、改善的重要方法,,同時,也成為班組長對班組改善的一個導(dǎo)向,。有思路,、有方法、有步驟,,環(huán)環(huán)相扣,,一旦發(fā)現(xiàn)哪個環(huán)節(jié)不對就立即整改,每一步都有快贏的機(jī)會,。

參考文獻(xiàn)

[1]第六版吉利控股集團(tuán)3824培訓(xùn)教材(上冊),,3824編寫組,2012年9月20日,。

2024年第七屆中國汽車質(zhì)量論壇暨20...

2024年第七屆中國汽車質(zhì)量論壇暨20...